過熱蒸気 常設設備・・・からチョット脱線

弊社が飽和蒸気流量制御装置を取り入れたのは、

先ずは、当然お客様の評価試験の多様化とデータ取りが出来るのが第一です。

次が弊社過熱水蒸気発生装置の熱交換器にあります。

ここで少し常設設備の話から外れることをお許し下さい。

熱交換器は一般的に方法、用途により様々あります。

(あくまでも過熱水蒸気IH方式の熱交換器の話です)

多管式、渦巻き式、プレート式など、

中には複雑な構造のモノが沢山検索すれば出てきます。

見識のひくい私が知る限り熱交換器は、

熱交換効率を良くするため如何に接触表面積を稼ぐかに尽きると思います。

しかし、ここで難問の壁が立ちはだかります。

効率を良くするあまり接触表面積を稼げば稼ぐほど抵抗がかかり、

熱効率はあがり、温度安定はするものの流れが妨げられて、

せっかく上がった高温の過熱水蒸気も僅かな流量しか発生できませんでした。

そのため、昔からあった過熱水蒸気も研究所などでの実験レベルでは普及しましたが、

その過熱水蒸気の研究で得られた成果も実践に普及することが難しかったそうです。

発生量を増やそうとすれば熱交換器の巨大化しかないからです。

過熱蒸気常設設備つづき

4月上旬出荷分に追われたのを言い訳に更新をサボってしまいました。

前回は、常設の弊社発生装置の紹介でしたので、

今回は飽和蒸気関連機器を説明をさせていただきます。

まず、飽和蒸気を大量に発生させる三浦工業社製の簡易貫流ボイラー。

相当蒸発量:300㎏/h(実際蒸発量253㎏/h)、燃料:灯油で屋内仕様。

このボイラーから作られた飽和蒸気が配管を通って、

ドレン回収ヘッタータンクへ、ここでドレン水を取り除きます。

この時点でボイラーからの飽和蒸気は0.6Mpaありますので、

一旦0.15Mpaまで減圧弁で減圧します。

次に減圧された飽和蒸気は流量制御装置を通って流量を制御されます。

真ん中の四角い箱が制御ボックスで向って右に流量計、

YOKOGAWA社製、渦流量計と反対側に、

アズビル社製(旧山武)蒸気制御弁で構成されます。

下限は60㎏/h~上限は110㎏/hまでの蒸気流量が任意に設定できます。

ご要望であればYOKOGAWA社製のブレインターミナルが御座いますので、

蒸気流量の制御範囲も設定/変更が可能です。

この様に弊社が飽和蒸気設備を充実させるには訳があります。

過熱蒸気常設設備

今更ですが今回は、

弊社の過熱水蒸気試験用設備の説明をしたいと思います。

先ずは、何と申しましても弊社の主力製品でもあります過熱蒸気発生装置 Genesis。

20KWインバーター搭載の上位機種 GE-100 です。

写真は制御部から切り離しコンベア試験炉の上に設置された発生機(熱交換器)です。

この写真の制御部がコンベア炉上の発生機用です。

定格出力が過熱蒸気温度 500℃ (MAX550℃)、過熱蒸気発生量 100㎏/hです。

現在のユニットタイプと形が違うのは、

今から12年程前のまだ株式に改組していない頃、

過熱水蒸気装置開発にあたり近畿経済産業局の補助金で製作したもので、

弊社の過熱水蒸気発生装置の初号機になります。

現在のユニットタイプに形が定まってなく、制御盤も大型になっています。

もう一台、

制御部と発生機部が一つになった現在のユニットタイプの一号機発生装置は、

新しい熱交換器に換装され、バッチ式試験炉に直結されています。

過熱水蒸気温度が定格500℃ですが、MAX630℃と標準機よりやや高温タイプです。

数10℃程度ですが、弊社では高温仕様の過熱水蒸気発生装置と位置付けています。

この2機の発生装置がコンベア炉用とバッチ炉用として常設されております。

過熱蒸気小型簡易試験炉 GE-10B

過熱水蒸気を始めた頃に自社で製作しましたデモ用小型簡易バッチ試験炉。

途中で上のバッチ炉部のみ取り外し常設試験炉用に工場内に設置したり、

部品をあちこちに転用してしまい、

残った下の制御と発生機部が、長く工場内の隅に埃を被ったお荷物状態でした。

今年に入って使えるものは無駄なく活用しようと一念発起。

埃を払って、合間、合間、時間の許す限り手を入れ、オーバーホール。

この度ようやく再生いたしましたのが、これです。

過熱水蒸気小型簡易試験炉(バッチ式)GE-10B改

過熱蒸気発生温度500℃、発生量 約10㎏/h、

5KWインバーターによる小型過熱蒸気発生装置搭載。

3KW×2のシーズヒーターを使った簡易電気ボイラーを内蔵しており、

200Vの動力を繋ぎ、

水道直結すればその場で簡単500℃の過熱水蒸気が発生します。

バッチ炉部は新たに製作。

小振りですが、炉内寸法 200mm角の立方体。

炉内底の丸い物体より過熱水蒸気が下から吹き込みます。

写真では分かりづらいですが、向かって右側面に細い棒がでているのが熱電対です。

これで炉内温度を測定します。

制御部は、

単純明快、電気ボイラーと過熱蒸気発生機のオンオフと温度設定のみ。

早速試運転。

炉内温度350℃、MAX370℃程度ですが、

手軽に過熱蒸気が扱えます。

そこで、折角動く様になったのですから、レンタルしたらどうかと言う意見が上がりました。

炉内350℃しか上がりませんが、

ちょっとした過熱水蒸気の簡易テストが、届いたその日に手軽に行えます。

「過熱水蒸気にご興味がある」と言うご覧の皆様方如何でしょうか。

このブログを見て気になる方は、

お問い合わせフォームよりご確認下さい。

過去の炉内過熱水蒸気熱処理

今回は定番の脱脂です。

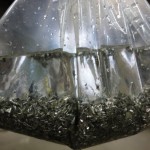

切削加工で出た削りカス、俗に言うダライ粉。

中でもアルミのダライ粉を再利用のため過熱水蒸気で切削油を除去してみます。

上の写真のダライ粉には切削の際の切削油が大量に付着しています。

どの程度油が付着しているか目視出来る様に水に浸けてみます。

切削油で濁ります。

同量をコンベア炉内380℃の過熱蒸気処理してみます。

熱処理したものを先程と同じ様に水に浸してみます。

これは簡易テストですが、

実際はお客様が持ち帰られ分析の結果、

ご購入いただいております。

熱処理例はこの辺で一旦終了いたします。

これらの処理例をご覧いただいた皆様の中に、

「これを過熱水蒸気処理したらどうなるだろう?」

・・・ みたいなご興味が沸々と湧いてきた方おられませんか?

お問い合わせ欄からご一報くだされば、お試しで熱処理してみますがいかがでしょう。

但し、大掛かりでなく、費用もかからず、処理条件が単純(短時間)、手に入りやすい、

結果を急がない、など ・・・・・・・・ 。

条件が多くてすいません。

それでもよろしければ、テストしてこのブログでご報告させていただきます。

お気軽にお問い合わせ下さい。

過去の炉内過熱水蒸気450℃熱処理

こんなのもやりました。

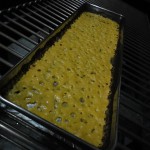

焼酎の搾りかすと言うか、カスの手前の液体状のものです。

フルーツ系の焼酎なので、とても甘い香りが漂います。

流石に深い容器では時間がかかりますので、

浅いトレーに移してどの様になるのか試してみます。

最初はコンベア炉で370℃処理です。

水分が蒸発して本来の搾りカス状態になりました。

もう少し乾燥状態にしたいので、温度を上げて450℃で再投入しました。

入れすぎて炭化してしまいました。

好きですね ・・・・・ 炭化。

過去の炉内過熱水蒸気450℃熱処理

炉内過熱水蒸気450℃シリーズを載せていて、

思い出したチョット変わった過去のテストがあります。

それは、これ、

美味しそうな手羽先です。

何処が変わってるかって、

ある物に見立てた炭化の依頼なんです。

肉も骨も見事に炭化しています。

この辺に軟骨がある筈なんですが、見分けがつきません。

生から炭に、目的は分かる人には分かりますので、

敢えて伏せときます。

炉内温度450℃の過熱水蒸気の中に入れました。

通算10回目の今回は食品です。

通常食品加工は250℃から300℃まが使用範囲です。

今回は炉内が450℃以上ありますので短時間処理が可能でしょう。

秋刀魚のひらきです。処理時間はどれ位でしょうか?

まず3分でやってみます。

あら、焦げて焼きすぎちゃいました。

中まで火は通ってますね。

今度は2分で再チャレンジ。

今度は中々じゃないでしょうか。

2分で焼き色も中までしっかり熱が通ってます。

過熱水蒸気って凄いですね。

炉内温度450℃の過熱水蒸気の中に入れました。

さて、長々と続いてきました第9弾

今回は弊社の足下で良く目にするグラインダーの砥石(使用済み)

炉内470℃まで上がっておりますところに、

今回は長めの30分。

あら、緑の砥石が真っ黒け。恐る恐る触ってみたら、

ボロ、ボロ、バラ、バラと手で崩れてゆきます。

中から補強材が出てきました。・・・・これはガラス繊維かな?

これには影響がなかったようです。

後は木っ端微塵粉。

砥石を形成していた樹脂系接着剤が炭化したみたいですね。